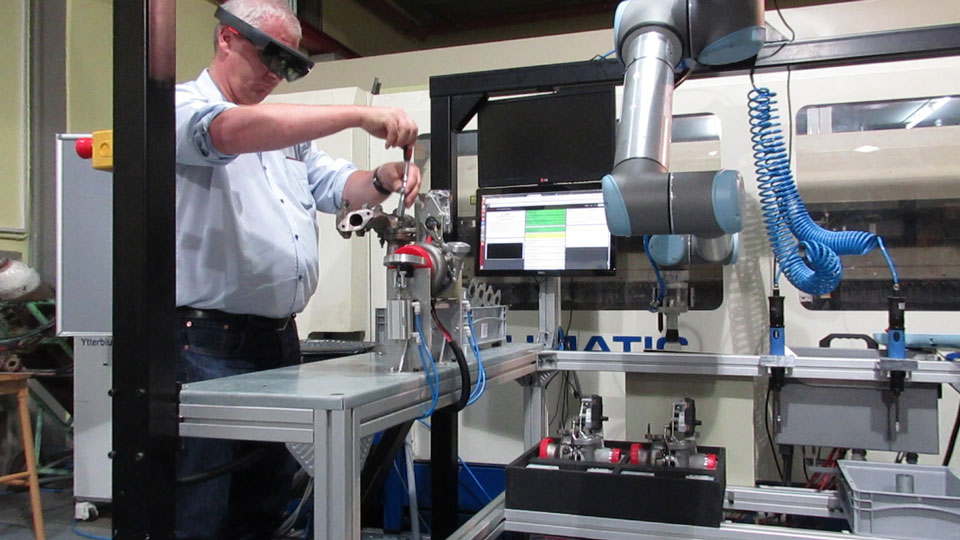

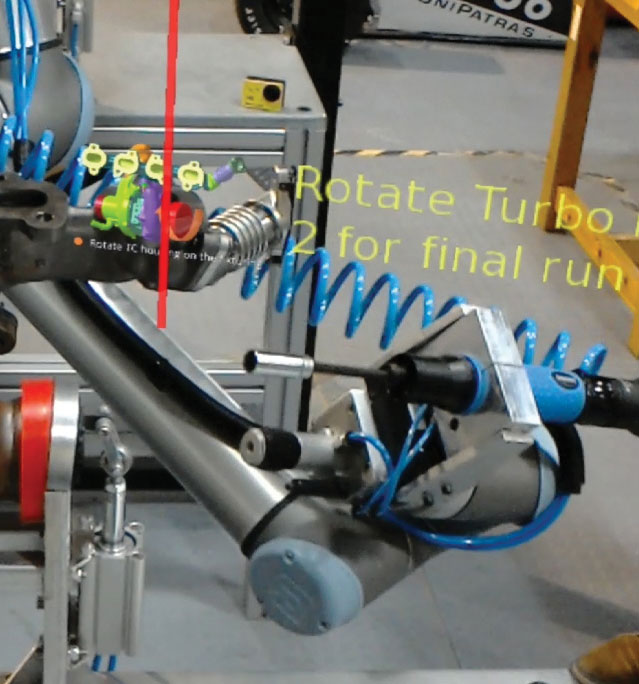

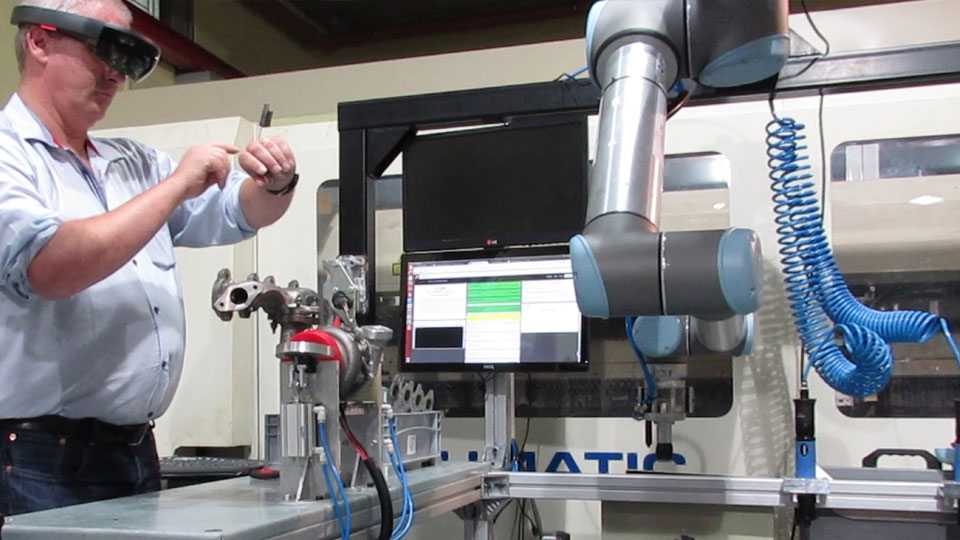

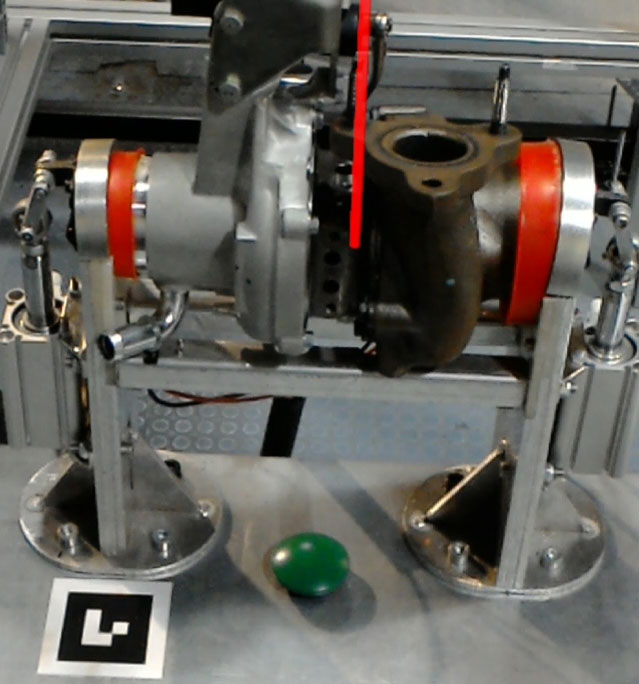

El Proyecto LIAA se inició para encontrar una solución tecnológica como la formación virtual para mantener los puestos de trabajo de montaje, la parte más intensiva en mano de obra de la fabricación, en Europa. Los tamaños de lote pequeños, el gran número de variantes, un número significativo de piezas y procesos, y las oportunidades limitadas de automatización hacen que el proceso de montaje sea intensivo y costoso. Como resultado, el proceso de montaje, que es el último paso en el proceso de fabricación, a menudo se subcontrata a países con salarios más bajos como China e India. Mediante la aplicación de soluciones técnicas innovadoras, el Proyecto LIAA está buscando formas que aumenten la eficiencia manteniendo la flexibilidad necesaria para configuraciones pequeñas o personalizadas.

LIAA recibió una subvención del Séptimo Programa Marco de investigación, desarrollo tecnológico y demostración de la Unión Europea por 8 millones de euros.