LIAA 项目是为寻找一种技术解决方案,如虚拟培训,以保持组装工作,即欧洲制造业中劳动力最密集的部分。 小批量、大量变型、大量零件和工艺以及有限的自动化机会使装配过程变得劳动密集型且成本高昂。 因此,装配流程是制造过程的最后一步,通常外包给工资较低的国家,如中国和印度。 通过应用创新的技术解决方案,LIAA 项目正在寻找提高效率的方法,同时保持小型或定制设置所需的灵活性。

LIAA获得了欧洲联盟第七个研究、技术开发和示范框架方案的赠款,拨款为800万欧元。

LIAA 项目是为寻找一种技术解决方案,如虚拟培训,以保持组装工作,即欧洲制造业中劳动力最密集的部分。 小批量、大量变型、大量零件和工艺以及有限的自动化机会使装配过程变得劳动密集型且成本高昂。 因此,装配流程是制造过程的最后一步,通常外包给工资较低的国家,如中国和印度。 通过应用创新的技术解决方案,LIAA 项目正在寻找提高效率的方法,同时保持小型或定制设置所需的灵活性。

LIAA获得了欧洲联盟第七个研究、技术开发和示范框架方案的赠款,拨款为800万欧元。

![]()

当存在高度可重复的过程时,大规模自动化会产生巨大的效率。 实施机器人和其他自动化技术的成本随后分散在生产运行时间长的大批量中。 随着定制装配工作越小,这些大型自动化成本不会由大量产品承担,并且无法灵活满足小型专用装配任务的需求。

自动和混合(结合机器人和人工站)制造系统难以处理现代制造的按需性质。 这些系统无法每天根据波动的订单量和生产要求进行调整。

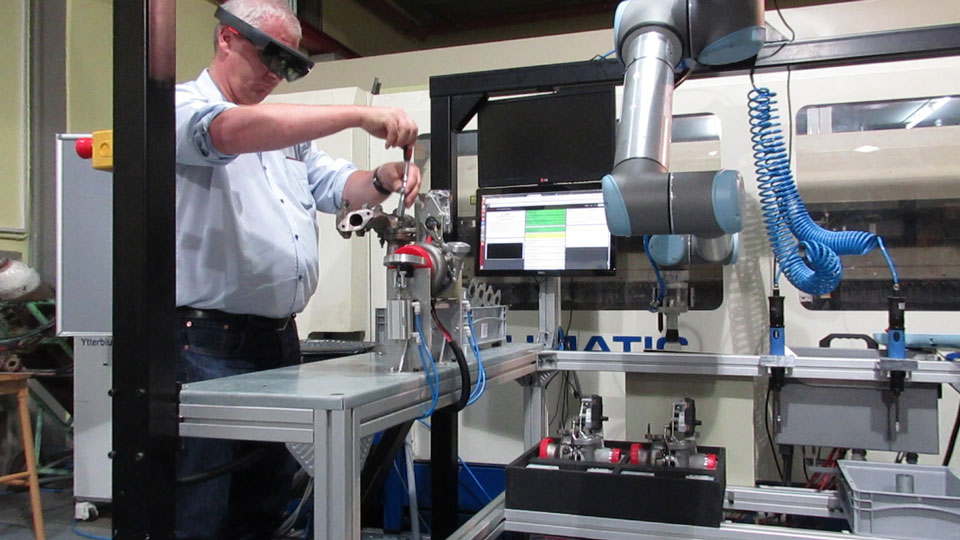

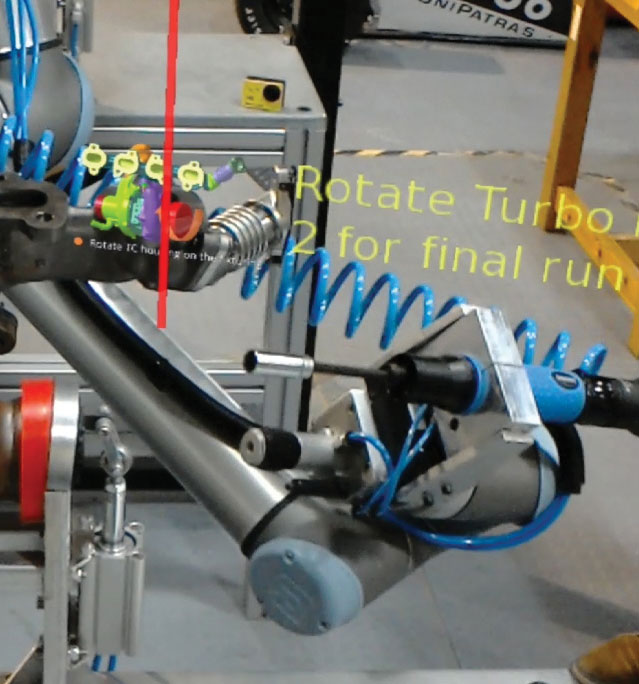

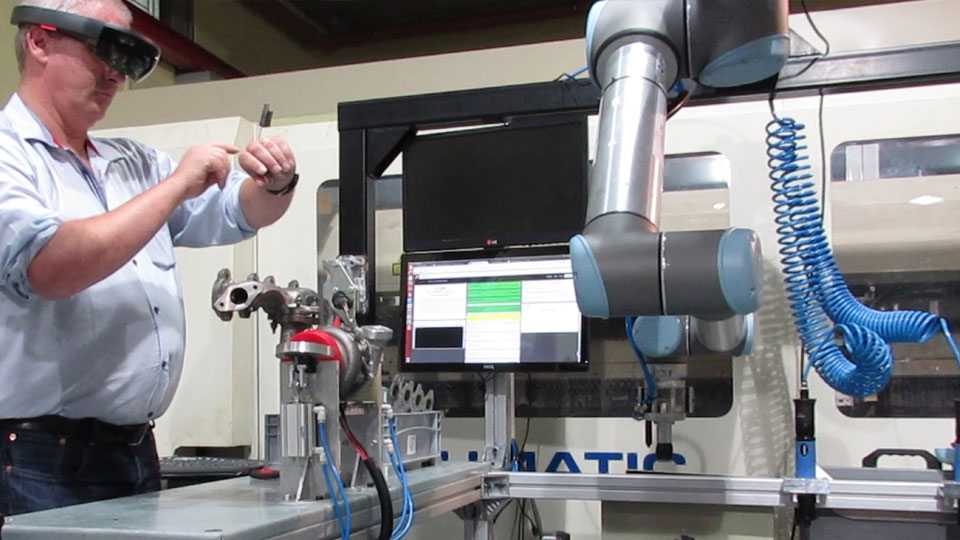

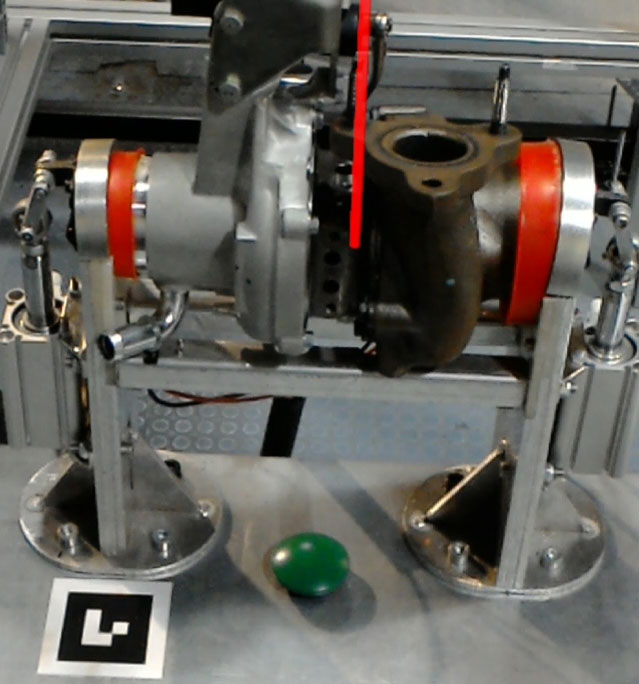

作为LIAA项目的一部分,EON Reality 与 OPEL 和帕特雷大学共同开发了先进的人机界面,使一名人类工厂工人能够与机械臂协同工作地组装涡轮增压器。 该人类工作者通过霍洛伦斯接收虚拟训练指令,并用智能手表控制机械臂。 人臂和机械臂一起能够更有效地与人类执行自定义任务,如AR显示和机械臂处理可重复的任务提示。 这些任务由OPEL在涡轮增压器组件上执行,这需要合理的灵巧水平,但还需要字符识别和零件装配。

虽然装配任务可以由个人合理地执行,并排名为”符合人体工程学的可行性”活动,但它们可以造成压力和长期损害人体。 通过自动化,机械臂可提升 5 公斤(11 磅)部分,而人类则将机械螺栓固定到位。 任务的这种重组大大减轻了可重复的压力。

装配自动化必须处理 OPEL 涡轮增压器的不同变型,并且必须适应产品变型的不同几何形状。 机械臂执行程序的高度可重复部分,减轻人工操作员的压力,同时为操作员留下足够的灵活性来处理装配高度可变的部分。

EON Reality 与合作伙伴在多个会议/展会上共同介绍了此项工作: