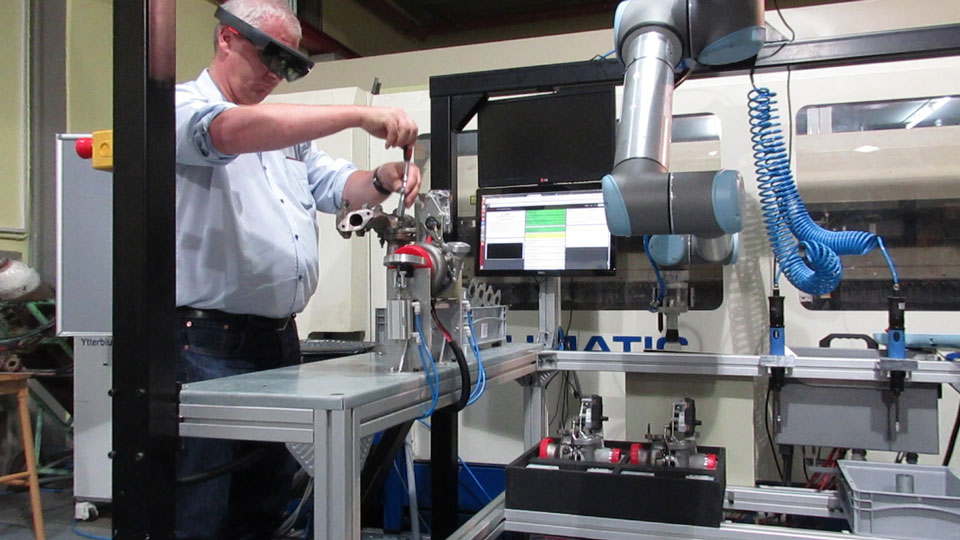

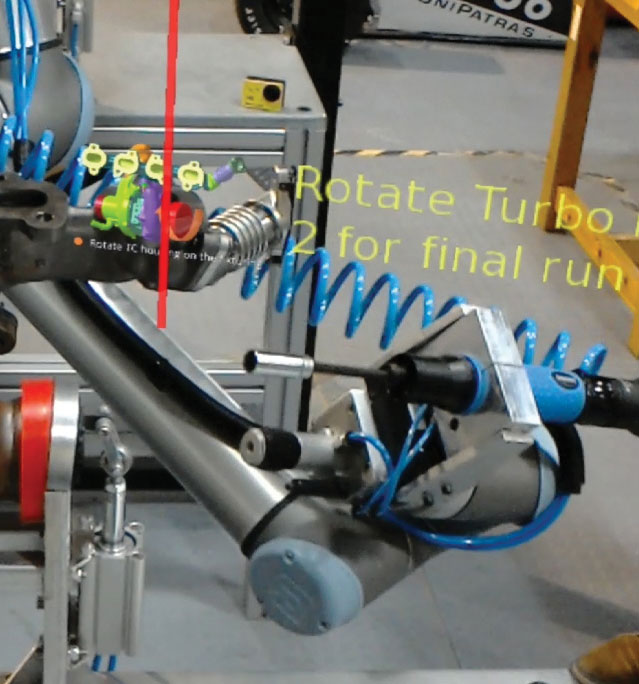

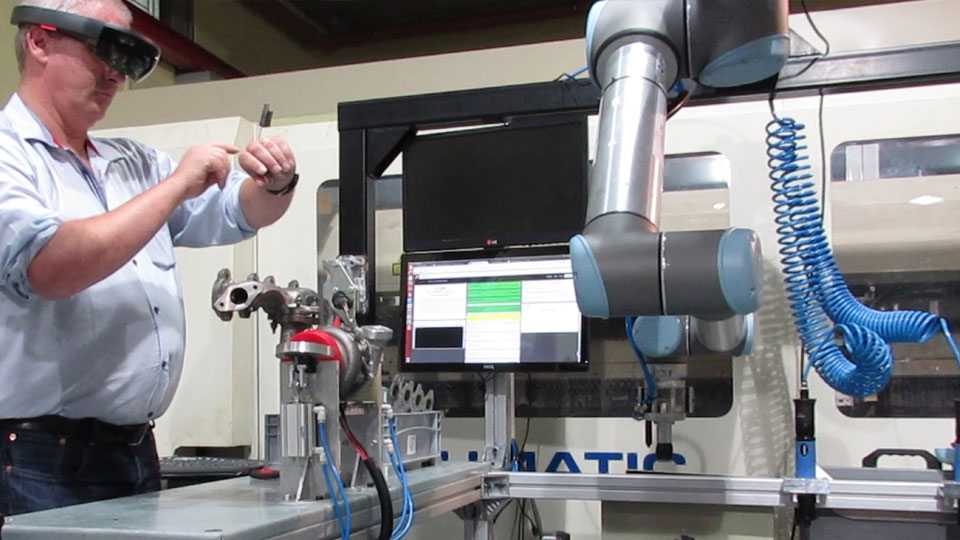

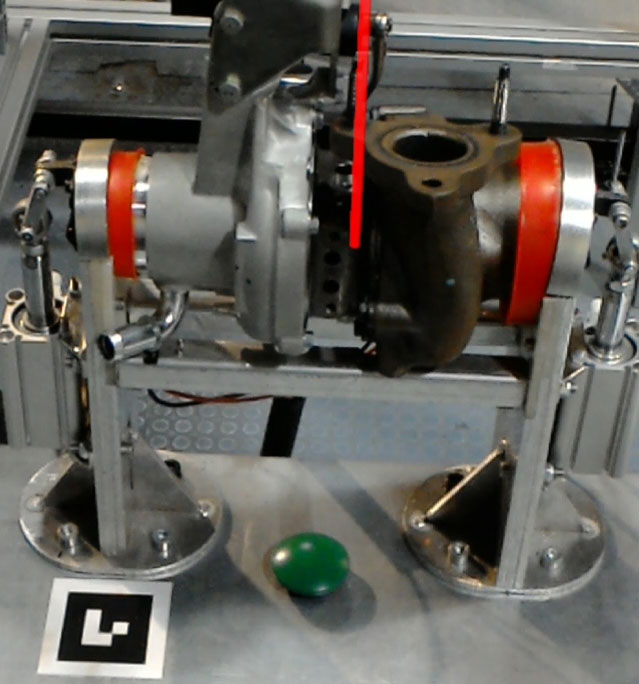

Le projet LIAA a été lancé pour trouver une solution technologique telle que la formation virtuelle pour conserver les emplois d’assemblage, la partie la plus intensive en main-d’œuvre de la fabrication, en Europe. Les petites tailles de lot, le grand nombre de variantes, un nombre significatif de pièces et de processus, et les possibilités limitées pour l’automatisation rendent le travail de travail de processus d’assemblage intensif et coûteux. En conséquence, le processus d’assemblage, qui est la dernière étape du processus de fabrication, est souvent externalisé vers des pays à bas salaires comme la Chine et l’Inde. En appliquant des solutions techniques innovantes, le projet LIAA cherche des moyens d’accroître l’efficacité tout en conservant la flexibilité nécessaire pour les configurations petites ou personnalisées.

LIAA a reçu une subvention du septième programme-cadre de l’Union européenne pour la recherche, le développement technologique et la démonstration pour 8 millions d’euros.