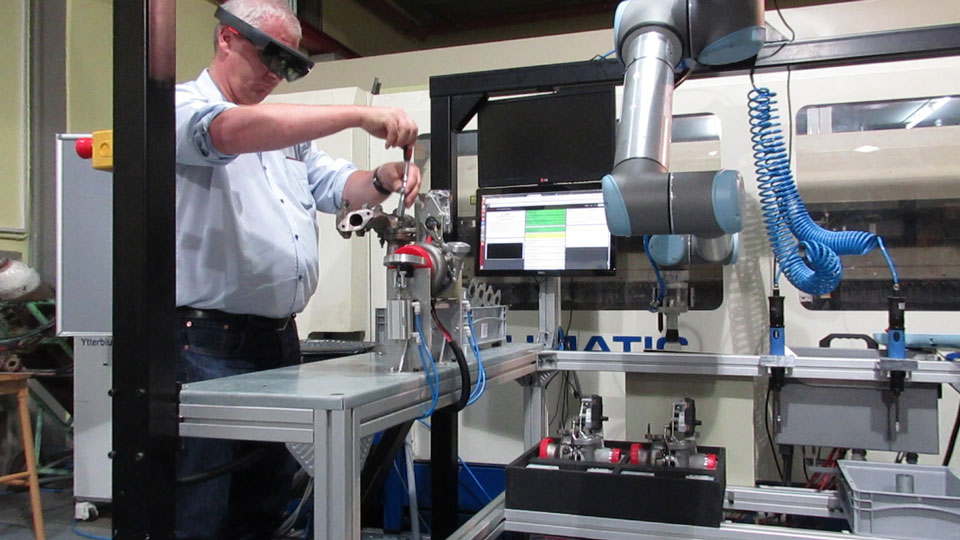

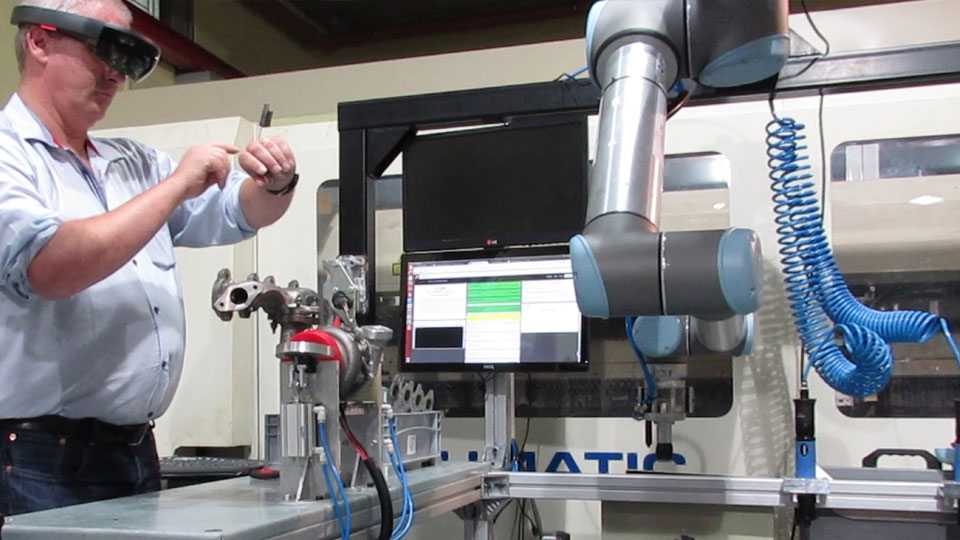

Il progetto LIAA è stato avviato per trovare una soluzione tecnologica come la formazione virtuale per mantenere i posti di lavoro di assemblaggio, la parte più laboriosa della produzione, in Europa. Piccole dimensioni dei lotti, un gran numero di varianti, un numero significativo di parti e processi e limitate opportunità di automazione rendono il processo di assemblaggio laborioso e costoso. Di conseguenza, il processo di assemblaggio, che è l’ultimo passo del processo di produzione, è spesso esternalizzato a paesi salariali più bassi come la Cina e l’India. Applicando soluzioni tecniche innovative, il progetto LIAA è alla ricerca di modi che aumentino l’efficienza mantenendo la flessibilità necessaria per le configurazioni piccole o personalizzate.

LIAA ha ricevuto una sovvenzione dal settimo programma quadro dell’Unione europea per la ricerca, lo sviluppo tecnologico e la dimostrazione di 8 m.